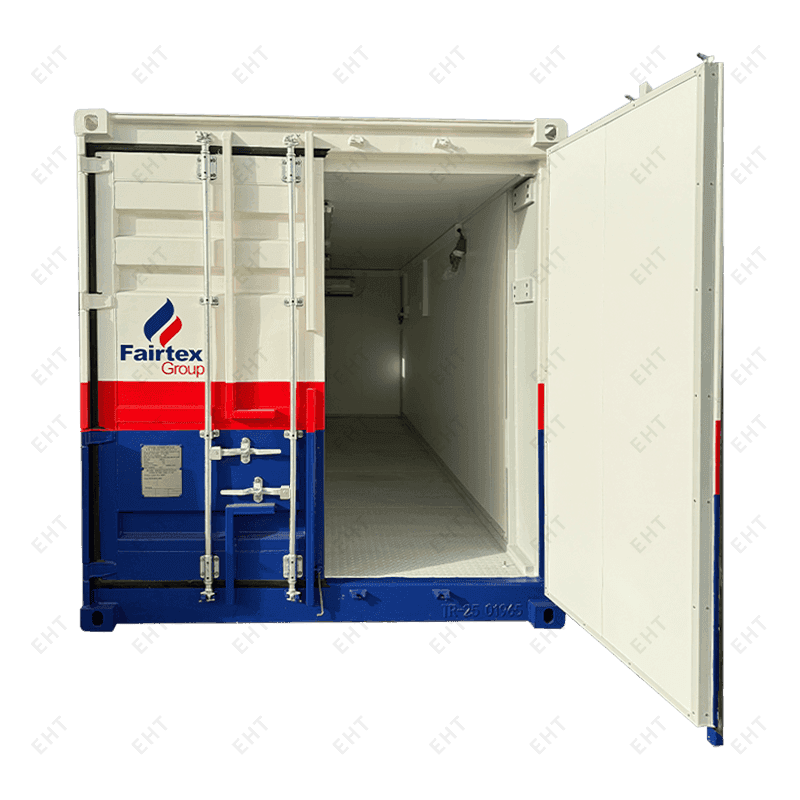

Kontenery chłodnicze (intermodalne kontenery chłodnicze) odgrywają kluczową rolę w zachowaniu jakości produktów podczas transportu na duże odległości. Kontrolując temperaturę, wilgotność, przepływ powietrza i identyfikowalność, chłodnie ograniczają degradację biologiczną i fizyczną, zmniejszają liczbę zwrotów i odrzutów oraz chronią przychody. W poniższych sekcjach omówiono konkretne mechanizmy, praktyki operacyjne i mierzalne skutki biznesowe, które wyjaśniają, w jaki sposób chłodnie przekładają możliwości techniczne na mniejsze psucie się i straty finansowe.

Precyzyjna kontrola temperatury i podział na strefy

Głównym czynnikiem powodującym psucie się większości towarów łatwo psujących się są odchylenia temperatury. Chłodnie utrzymują zadaną temperaturę w wąskich zakresach i mogą tworzyć strefy temperatur w jednostkach wielokomorowych. Stabilna temperatura zapobiega rozwojowi patogenów, aktywności enzymatycznej i utracie wilgoci, które pogarszają jakość wizualną, konsystencję i smak.

Praktyczny wpływ na żywotność produktu

Konsekwentna kontrola wydłuża okres przydatności do spożycia u odbiorcy, umożliwiając kupującym dłuższą sprzedaż okien i zmniejszając część produktu, który musi zostać przeceniony lub zniszczony. W przypadku towarów o wąskich tolerancjach temperatur – świeżych owoców morza, jagód, kwiatów ciętych, niektórych farmaceutyków – nawet małe odchylenia mogą powodować duże straty jakości; reeferzy ograniczają te odchylenia.

Zarządzanie wilgocią i powietrzem w celu zapobiegania utracie wagi i rozkładowi

Oprócz temperatury nowoczesne chłodnie zarządzają wilgotnością względną i wzorcami przepływu powietrza. Właściwa kontrola wilgotności zapobiega odwodnieniu i kurczeniu się warzyw liściastych, a kontrolowany przepływ powietrza pozwala uniknąć gorących punktów i kondensacji, które sprzyjają rozwojowi pleśni i bakterii.

Jak konstrukcja przepływu powietrza zmniejsza psucie się

Równomierna dystrybucja powietrza na paletach utrzymuje cały produkt w docelowych warunkach. Ukierunkowany przepływ powietrza zapobiega powstawaniu obszarów zastoju powietrza, w których kieszenie mogą się ogrzać lub gromadzić wilgoć, co przyspiesza psucie się.

Monitorowanie w czasie rzeczywistym, alarmy i rejestracja danych

Systemy telematyczne i czujniki w chłodniach przesyłają w czasie rzeczywistym temperaturę, wilgotność, zdarzenia związane z otwarciem drzwi i lokalizację GPS. Automatyczne alarmy ostrzegają zainteresowane strony o odchyleniach, dzięki czemu można podjąć środki naprawcze (np. zdalna regulacja wartości zadanej, awaryjne przekierowanie) zanim nastąpi nieodwracalne uszkodzenie.

Identyfikowalność i analiza przyczyn źródłowych

Kompletne dzienniki podróży umożliwiają zespołom ds. jakości śledzenie, gdzie i kiedy wystąpiły odchylenia oraz pociągnięcie przewoźników lub terminali do odpowiedzialności. Zmniejsza to liczbę sporów, przyspiesza roszczenia oraz pomaga udoskonalić trasy i obsługę, aby uniknąć powtarzających się zdarzeń.

Mniejsza obsługa i mniej przerw w łańcuchu chłodniczym

Intermodalne chłodnie umożliwiają ciągłe przechowywanie w chłodniach drogą morską, kolejową i drogową bez wielokrotnego przenoszenia do i z lodówek. Minimalizacja przeładunków ogranicza otwieranie drzwi i uszkodzenia podczas przenoszenia, które są częstymi przyczynami skażenia, obicia i przyspieszonego psucia się.

Przykład operacyjny

Przesyłka przewożona bezpośrednio w chłodni z miejsca nadania do miejsca przeznaczenia pozwala uniknąć pośredniego przechowywania w chłodni i zmiany układu palet, co pozwala obniżyć koszty pracy, skrócić narażenie związane z transportem i ograniczyć roszczenia jakościowe wynikające z przeładunku.

Optymalizacja opakowań i palet możliwa dzięki chłodniom

Ponieważ chłodnie zapewniają stały mikroklimat, producenci i pakowacze mogą stosować ciaśniejsze, zajmujące mniej miejsca wzory palet i opakowania, które redukują martwe powietrze i stres fizyczny. Zoptymalizowane opakowanie zmniejsza uszkodzenia mechaniczne i poprawia równomierność termiczną całego ładunku.

Konserwacja predykcyjna i niezawodność

Nowoczesne chłodnie obejmują diagnostykę, która pozwala przewidzieć awarie sprężarki lub czujnika. Zaplanowana konserwacja oparta na rzeczywistych danych dotyczących wydajności ogranicza nieplanowane awarie jednostek w transporcie, zmniejszając ryzyko długotrwałych wahań temperatury, które powodują zdarzenia powodujące całkowite straty.

Zgodność z przepisami i zmniejszone ryzyko wycofania

Bogate w dane przesyłki chłodnicze wspierają zgodność z przepisami dotyczącymi bezpieczeństwa żywności i wymaganiami klientów, zapewniając weryfikowalne zapisy dotyczące łańcucha chłodniczego. Wyraźna zgodność zmniejsza ryzyko i koszty wycofania produktów oraz pozwala na szybszą i bardziej ukierunkowaną reakcję w przypadku pojawienia się problemów z jakością.

Wpływ finansowy: kalkulacja poglądowa

Aby zilustrować korzyści finansowe, rozważmy przykładową przesyłkę o łącznej wartości ładunku 50 000 USD. Jeśli obchodzenie się z otoczeniem lub zły łańcuch chłodniczy skutkuje szybkością psucia wynoszącą 3%, strata wynosi:

50 000 × 0,03 = 1500 USD

Jeśli przemieszczenie tego samego ładunku w odpowiednio zarządzanych chłodniach zmniejszy psucie się do 0,5%, strata będzie wynosić:

50 000 × 0,005 = 250 USD

Przykładowe oszczędności na tej przesyłce: 1500 − 250 = 1250 USD. Powtarzanie tego w przypadku wielu przesyłek szybko kompensuje wyższe koszty wynajmu kontenera lub energii.

Kluczowe wskaźniki wydajności (KPI) służące do pomiaru ochrony łańcucha chłodniczego

Śledź te KPI, aby określić ilościowo wpływ chłodni:

- Częstotliwość i czas trwania wahań temperatury

- Procent przesyłek przyjętych o pełnej wartości w porównaniu do przesyłek ze zniżką/zwrotem

- Wskaźnik psucia na jednostkę SKU (przed przyjęciem i po chłodzeniu)

- Koszt za dostarczony kilogram użyteczny (w tym fracht, strata i obsługa)

Tabela porównawcza: typowe punkty ryzyka łagodzone przez chłodnie

| Punkt ryzyka | Problem | Jak chłodnia łagodzi |

| Wycieczki temperaturowe | Rozwój mikroorganizmów, psucie się | Ciągła kontrola, alarmy, zdalna interwencja |

| Wahania wilgotności | Utrata masy ciała, pleśń | Sterowanie wilgotnością względną, ustawienia wentylacji |

| Powtarzana obsługa | Stłuczenie, zanieczyszczenie | Ciągłość intermodalna, mniej przesiadek |

| Awaria sprzętu | Zdarzenia związane ze stratami całkowitymi w transporcie | Konserwacja predykcyjna i zdalna diagnostyka |

Najlepsze praktyki operacyjne w celu maksymalizacji korzyści

Zastosuj poniższe praktyki, aby osiągnąć maksymalną redukcję psucia:

- Przed załadunkiem należy wstępnie schłodzić ładunek do temperatury docelowej, aby zminimalizować początkowe obciążenie termiczne.

- Należy stosować odpowiednie wzorce wentylacji i przepływu powietrza dla konkretnej konfiguracji towaru i palety.

- Wdrażaj aktywne monitorowanie telematyki za pomocą protokołów eskalacji alertów.

- Standaryzuj wzory opakowań i palet, które optymalizują równomierność termiczną i redukują martwe strefy.

- Zintegruj dane chłodnicze z przepływami pracy dotyczącymi zakupów i kontroli jakości, aby udoskonalić wybór dostawców i przewoźników.

Ograniczenia i kompromisy kosztowe

Chłodnie wiążą się z wyższymi kosztami kapitałowymi i operacyjnymi niż kontenery niechłodzone i wymagają paliwa lub energii elektrycznej. Decyzja o zastosowaniu chłodni powinna porównać te koszty z oczekiwanym ograniczeniem psucia się, roszczeń i utraty sprzedaży. W przypadku wielu towarów o wysokiej wartości, łatwo psujących się lub mających kluczowe znaczenie dla bezpieczeństwa zwrot z inwestycji jest oczywisty; w przypadku towarów o niższej wartości można ocenić modele mieszane (częściowo chłodnicze, częściowo otoczenia).

Wniosek: przekształcenie kontroli technicznej w ochronę finansową

Kontenery chłodnicze ograniczają psucie się produktów i straty finansowe, utrzymując stabilną temperaturę, kontrolując wilgotność i przepływ powietrza, minimalizując obsługę oraz umożliwiając ciągłe monitorowanie i szybkie działania naprawcze. W połączeniu z właściwym chłodzeniem wstępnym, optymalizacją pakowania i logistyką opartą na danych, chłodnie odsuwają ryzyko od sprzedawców i kupujących, chronią wartość produktu i wspierają przewidywalne marże w całym łańcuchu chłodniczym.